電磁感應加熱,改變了傳統的加熱爐、燃氣的對流和輻射加熱方式,由工件內部因感應渦流而自身發熱的一種新型加熱方式。加熱過程中不會對所加熱工件產生磁化,在焊接過程中加熱不會產生電弧磁偏吹。在幾秒鐘內,可將工件被感應部分加熱到800-1000℃。加熱過程中沒有噪音和灰塵等環境污染;不同形式的感應器可滿足不同形狀尺寸的工件加熱要求。

感應加熱與加熱爐燃氣加熱、電阻式加熱等傳統加熱方式不同,它是通過電磁感應在被加熱工件內產生感應渦流,使被加熱工件自身發熱,因而具有很多優異特點。

①感應加熱的效率比火焰高40%-80%,比電阻爐高30%-50%,具有明顯的節能效果。

②加熱溫度高、時間短,單位時間產量高,減少勞動成本。

③被加熱金屬工件脫碳少,表面氧化皮燒損率低。一般情況下金屬件熱成型加熱,感應加熱的金屬燒損率大約在0.5%,而火焰爐加熱的金屬燒損率約為1%-3%。

④感應加熱能實現精準的自動控溫,且溫度均勻性好,提高產品的質量和合格率。

⑤改善和保護環境,感應加熱不產生諸如一氧化碳、二氧化碳、氧化硫等廢氣和煙塵,對外輻射熱量小,噪音低,改善勞動人員工作環境。

⑥安全可靠。感應加熱不產生明火,杜絕了火災、爆炸等可能發生的危險事件,安全性大大提高。

⑦操作使用方便。不用預熱,可隨時啟動和關閉。

⑧安裝場地占用面積小,節省場地和基建費用。

⑨可對工件進行局部加熱,所以整體的能量消耗低,工件變形量小,大大減少后續加工成本。

內容摘取自:機械制造文摘-焊接分冊,2012,(1):44-46電磁感應加熱在大型石化容器中的應用【J】 。

以上電磁感應分析試驗數據全部采用海越科技智能化電磁感應加熱設備。

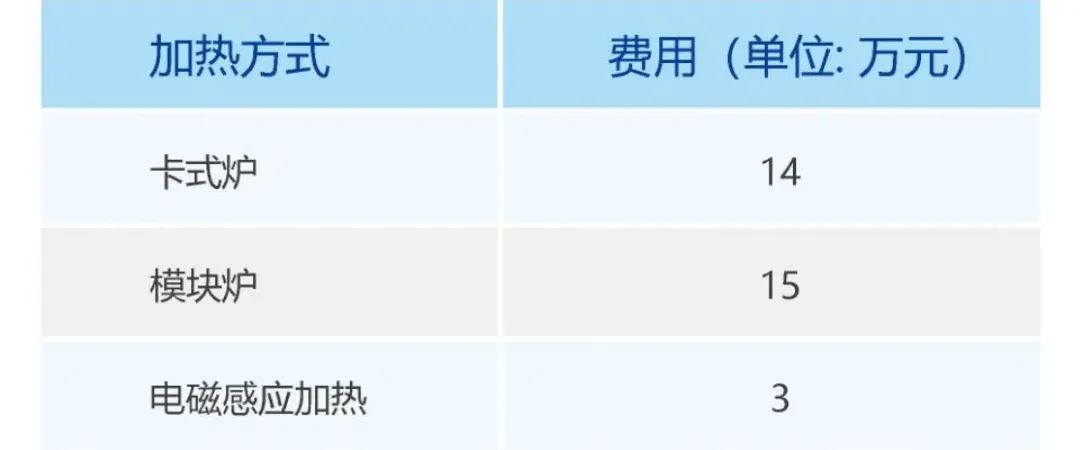

3.鉻鉬加釩鋼加氫反應器環縫熱處理成本對比

工件尺寸:內徑4000mm,壁厚288mm,加熱溫度705±14℃。

上述數據取自蘭石盤錦項目總裝合攏縫 電磁感應加熱最終退火技術方案評審會報告。以上電磁感應分析數據全部采用海越科技智能化電磁感應加熱設備技術。